Ringkasan Penting:

Untuk pemotongan pantas dan ketegaran yang paling besar, gunakan kilang hujung yang lebih pendek dengan diameter yang lebih besar

Kilang hujung heliks boleh ubah mengurangkan perbualan dan getaran

Gunakan kobalt, PM/Plus dan karbida pada bahan yang lebih keras dan aplikasi pengeluaran tinggi

Sapukan salutan untuk suapan, kelajuan dan hayat alat yang lebih tinggi

Jenis Kilang Akhir:

Kilang hujung persegidigunakan untuk aplikasi pengilangan am termasuk slotting, pemprofilan dan pemotongan terjun.

Kilang hujung jalan kuncidihasilkan dengan diameter pemotongan bersaiz kecil untuk menghasilkan kesesuaian ketat antara slot alur kunci yang dipotong dan kunci woodruff atau stok kunci.

Kilang hujung bola,juga dikenali sebagai kilang hujung hidung bebola, digunakan untuk mengisar permukaan berkontur, slotting dan poket.Kilang hujung bebola dibina daripada tepi pemotong bulat dan digunakan dalam pemesinan cetakan dan acuan.

Penggilingan akhir yang kasar, juga dikenali sebagai kilang babi, digunakan untuk mengeluarkan sejumlah besar bahan dengan cepat semasa operasi yang lebih berat.Reka bentuk gigi membolehkan sedikit atau tiada getaran, tetapi meninggalkan kemasan yang lebih kasar.

Kilang hujung jejari penjurumempunyai tepi pemotong bulat dan digunakan di mana saiz jejari tertentu diperlukan.Kilang hujung talang sudut mempunyai tepi pemotong bersudut dan digunakan di mana saiz jejari tertentu tidak diperlukan.Kedua-dua jenis memberikan hayat alat yang lebih lama daripada kilang hujung persegi.

Mengasar dan menamatkan kilang akhirdigunakan dalam pelbagai aplikasi pengilangan.Mereka mengeluarkan bahan berat sambil memberikan kemasan yang licin dalam satu laluan.

Kilang hujung pembulatan sudutdigunakan untuk mengisar tepi bulat.Mereka mempunyai petua pemotongan tanah yang menguatkan hujung alat dan mengurangkan serpihan tepi.

Kilang gerudiialah alat pelbagai fungsi yang digunakan untuk mengesan, menggerudi, menenggelamkan balas, chamfering dan pelbagai operasi pengilangan.

Kilang hujung tirusdireka bentuk dengan canggih yang mengecil di hujungnya.Ia digunakan dalam beberapa aplikasi die dan acuan.

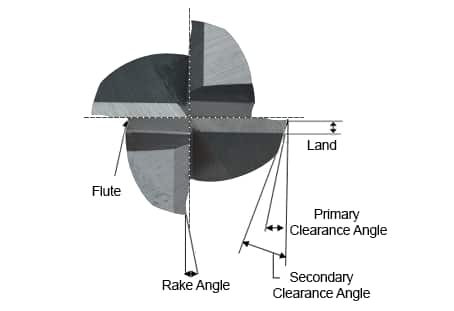

Jenis seruling:

Seruling mempunyai alur atau lembah yang dipotong ke dalam badan alat.Bilangan seruling yang lebih tinggi meningkatkan kekuatan alat dan mengurangkan ruang atau aliran cip.Kilang akhir dengan seruling yang kurang pada bahagian canggih akan mempunyai lebih banyak ruang cip, manakala kilang akhir dengan lebih banyak seruling akan dapat digunakan pada bahan pemotongan yang lebih keras.

Seruling Tunggalreka bentuk digunakan untuk pemesinan berkelajuan tinggi dan penyingkiran bahan volum tinggi.

Seruling Empat/Berbilangreka bentuk membenarkan kadar suapan yang lebih pantas, tetapi disebabkan ruang seruling yang berkurangan, pengalihan cip mungkin menjadi masalah.Mereka menghasilkan kemasan yang lebih halus daripada dua dan tiga alat seruling.Ideal untuk pengilangan persisian dan kemasan.

Dua Serulingreka bentuk mempunyai jumlah ruang seruling paling banyak.Ia membenarkan lebih banyak kapasiti membawa cip dan digunakan terutamanya dalam slotting dan poket bahan bukan ferus.

Tiga Serulingreka bentuk mempunyai ruang seruling yang sama seperti dua seruling, tetapi juga mempunyai keratan rentas yang lebih besar untuk kekuatan yang lebih besar.Ia digunakan untuk poket dan slotting bahan ferus dan bukan ferus.

Bahan Alat Memotong:

Keluli Berkelajuan Tinggi (HSS)memberikan rintangan haus yang baik dan kos kurang daripada kilang akhir kobalt atau karbida.HSS digunakan untuk pengilangan tujuan umum kedua-dua bahan ferus dan bukan ferus.

Keluli Berkelajuan Tinggi Vanadium (HSSE)diperbuat daripada keluli berkelajuan tinggi, karbon, vanadium karbida dan aloi lain yang direka untuk meningkatkan rintangan haus dan keliatan yang melelas.Ia biasanya digunakan untuk aplikasi umum pada keluli tahan karat dan aluminium silikon tinggi.

Kobalt (M-42: 8% Kobalt):Menyediakan rintangan haus yang lebih baik, kekerasan panas yang lebih tinggi dan keliatan daripada keluli berkelajuan tinggi (HSS).Terdapat sedikit cipratan atau mikrocip dalam keadaan pemotongan yang teruk, membolehkan alat berjalan 10% lebih pantas daripada HSS, menghasilkan kadar penyingkiran logam yang sangat baik dan kemasan yang baik.Ia adalah bahan kos efektif yang sesuai untuk pemesinan besi tuang, keluli dan aloi titanium.

Logam Serbuk (PM)adalah lebih sukar dan lebih menjimatkan kos daripada karbida pepejal.Ia lebih keras dan kurang terdedah kepada patah.PM berprestasi baik dalam bahan < 30RC dan digunakan dalam aplikasi kejutan tinggi dan stok tinggi seperti pengasaran.

Karbida Pepejalmemberikan ketegaran yang lebih baik daripada keluli berkelajuan tinggi (HSS).Ia amat kalis haba dan digunakan untuk aplikasi berkelajuan tinggi pada besi tuang, bahan bukan ferus, plastik dan bahan lain yang lasak untuk mesin.Kilang akhir karbida memberikan ketegaran yang lebih baik dan boleh dijalankan 2-3X lebih pantas daripada HSS.Walau bagaimanapun, kadar suapan berat lebih sesuai untuk alat HSS dan kobalt.

Petua Karbidadipateri hingga ke pinggir badan alat keluli.Ia memotong lebih cepat daripada keluli berkelajuan tinggi dan biasanya digunakan pada bahan ferus dan bukan ferus termasuk besi tuang, keluli dan aloi keluli.Alat berujung karbida ialah pilihan kos efektif untuk alat diameter yang lebih besar.

Berlian Polihabluran (PCD)ialah berlian sintetik tahan hentakan dan tahan haus yang membolehkan pemotongan pada kelajuan tinggi pada bahan bukan ferus, plastik dan aloi yang sangat sukar untuk mesin.

Salutan/Kemasan Standard:

Titanium Nitrida (TiN)ialah salutan tujuan umum yang memberikan pelinciran tinggi dan meningkatkan aliran cip dalam bahan yang lebih lembut.Rintangan haba dan kekerasan membolehkan alat berjalan pada kelajuan yang lebih tinggi iaitu 25% hingga 30% dalam kelajuan pemesinan berbanding alat tidak bersalut.

Titanium Karbonitrida (TiCN)lebih keras dan lebih tahan haus daripada Titanium Nitride (TiN).Ia biasanya digunakan pada keluli tahan karat, besi tuang dan aloi aluminium.TiCN boleh menyediakan keupayaan untuk menjalankan aplikasi pada kelajuan gelendong yang lebih tinggi.Berhati-hati pada bahan bukan ferus kerana kecenderungan untuk hempedu.Memerlukan peningkatan 75-100% dalam kelajuan pemesinan berbanding alat tidak bersalut.

Titanium Aluminium Nitride (TiAlN)mempunyai kekerasan dan suhu pengoksidaan yang lebih tinggi berbanding Titanium Nitride (TiN) dan Titanium Carbonitride (TiCN).Ideal untuk keluli tahan karat, keluli karbon aloi tinggi, aloi suhu tinggi berasaskan nikel dan aloi titanium.Berhati-hati dalam bahan bukan ferus kerana kecenderungan untuk hempedu.Memerlukan peningkatan 75% hingga 100% dalam kelajuan pemesinan berbanding alat tidak bersalut.

Aluminium Titanium Nitrida (AlTiN)adalah salah satu lapisan yang paling tahan kasar dan paling keras.Ia biasanya digunakan untuk pemesinan pesawat dan bahan aeroangkasa, aloi nikel, keluli tahan karat, titanium, besi tuang dan keluli karbon.

Zirkonium Nitrida (ZrN)adalah serupa dengan Titanium Nitride (TiN ), tetapi mempunyai suhu pengoksidaan yang lebih tinggi dan tahan melekat serta menghalang pembentukan tepi.Ia biasanya digunakan pada bahan bukan ferus termasuk aluminium, loyang, tembaga dan titanium.

Alat tidak bersaluttidak menampilkan rawatan sokongan pada tahap canggih.Ia digunakan pada kelajuan yang dikurangkan untuk aplikasi umum pada logam bukan ferus.

Masa siaran: Nov-26-2020